SYMBOL

ремонт и эксплуатация

SYMBOL |

ремонт и эксплуатация |

|

| Эксплуатация |

Двигатель Снятие двигателя Разборка и ремонт двигателя Сборка двигателя Головка блока (снятие) Ремонт ГБЦ Зубчатый ремень Распред. валы Поддон картера двигателя Система смазки Замена масляного насоса Ремонт масляного насоса Шатунно-поршневая группа Коленчатый вал Блок цилиндров Установка поршней в БЦ Система охлаждения Замена охлаждающей жидкости Водяной насос Вентилятор радиатора Радиатор Датчик температуры охлаждающей жидкости Термостат Система питания Система впрыска Simens Снятие давления в системе впрыска Элементы топливной системы Топливный бак Топливный насос и датчик топлива Топливный коллектор и форсунки Дроссельный узел Воздушный фильтр Снижение токсичности ОГ Ремонт системы снижения токсичности ОГ Выхлопная система Разборка выхлопной системы Каталитический нейтрализатор Зажигание Катушки зажигания Датчик детонации |

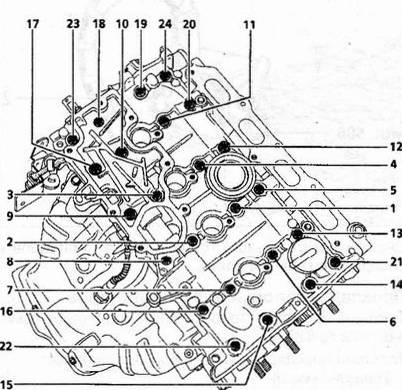

Разборка двигателя

1. Снимите: - заглушки на торцах распределительных валов; - пробку отверстия фиксатора положения ВМТ.

2. Установите распределительные валы канавками вниз, как показано на рисунке ниже.

4. Проверните коленчатый вал двигателя против часовой стрелки (со стороны газораспределительного механизма), пока коленчатый вал не упрется в стержень фиксатора ВМТ.

Пазы на концах распределительных валов должны занимать горизонтальное положение и быть смещены относительно оси вниз, как показано на рисунке.

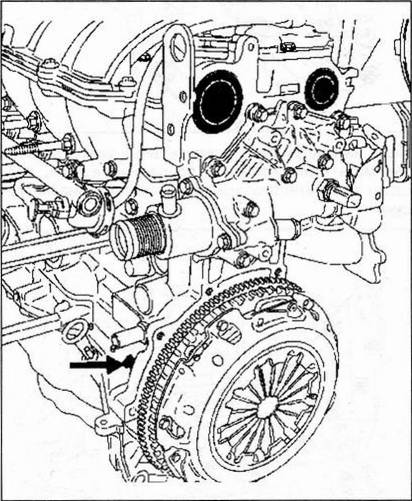

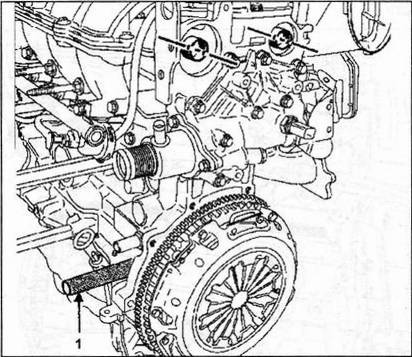

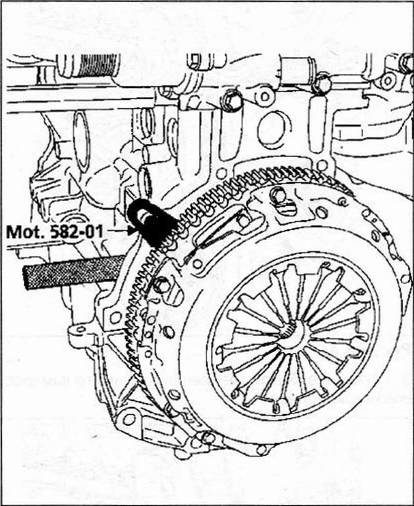

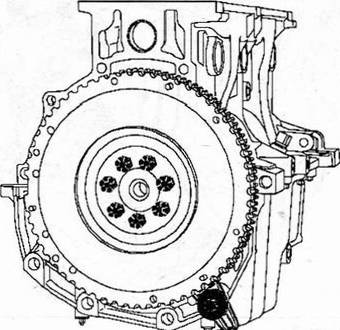

5. Установите приспособление для стопорения маховика (Mot. 582-01).

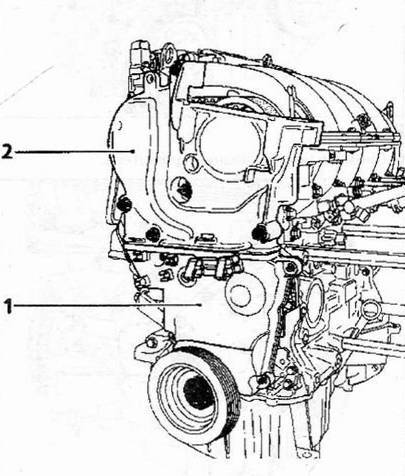

6. Снимите: - шкив коленчатого вала для привода вспомогательного оборудования; - среднюю крышку привода газораспределительного механизма (1); - верхнюю крышку привода газораспределительного механизма (2).

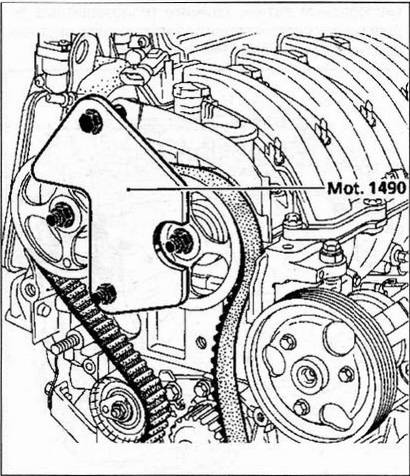

8. Снимите обводной ролик, используя приспособление Mot. 1368. 9. Снимите: - ремень привода газораспределительного механизма; - шкивы распределительных валов, используя приспособление Mot. 1490.

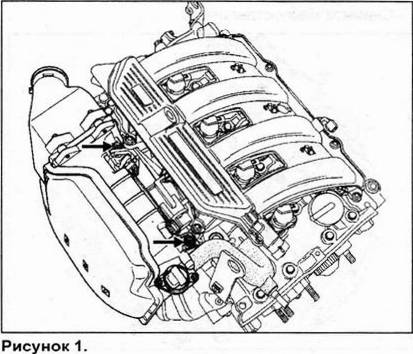

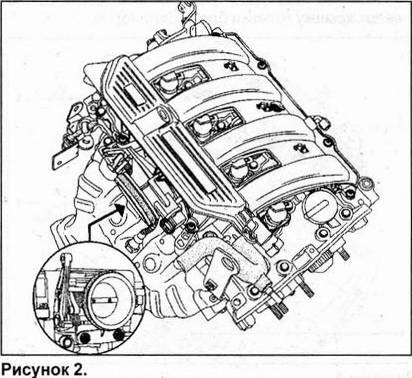

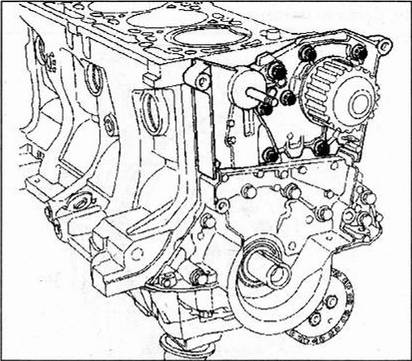

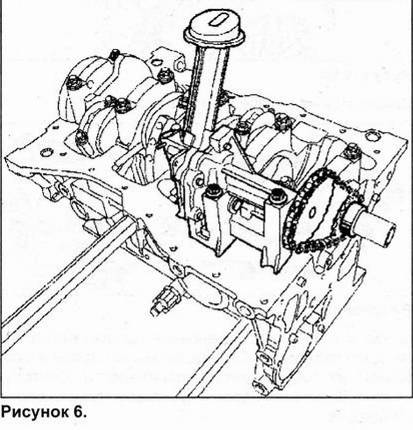

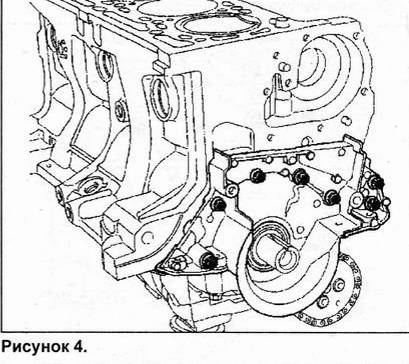

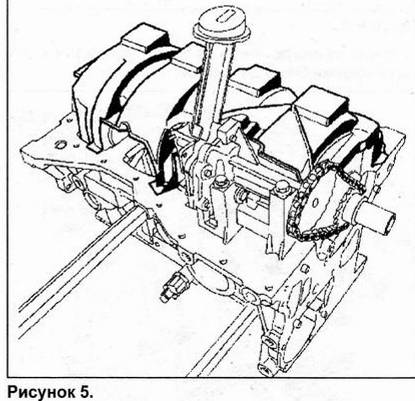

10. Снимите детали, показанные на рисунках 1-12. - Стверните болты крепления корпуса воздушного фильтра и снимите корпус воздушного фильтра.

- Отверните два болта крепления дроссельной заслонки и снимите впускной воздушный распределительный коллектор.

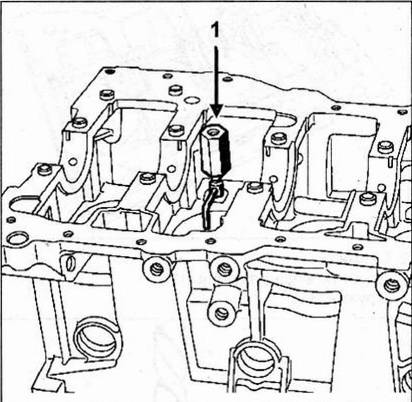

- Отверните 24 болта крепления крышки головки блока цилиндров и затем, постукивая медным молотком по выступам (1), снимите вертикально вверх крышку головки блока цилиндров.

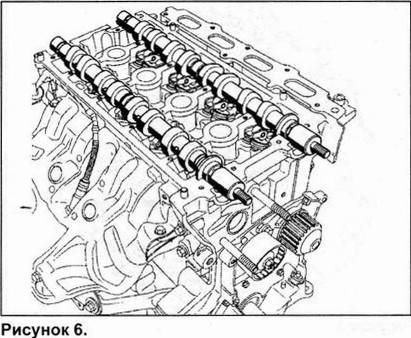

- Снимите распределительные валы впускных и выпускных клапанов.

- Снимите коромысла и гидротолкатели. Внимание: Поставьте гидротолкатели в вертикальное положение, чтобы не допустить утечки масла из них.

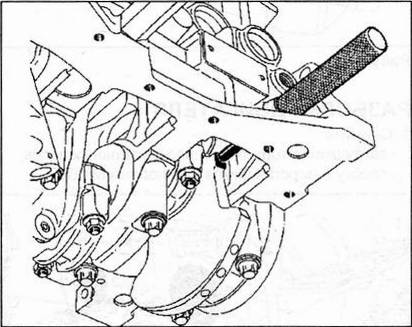

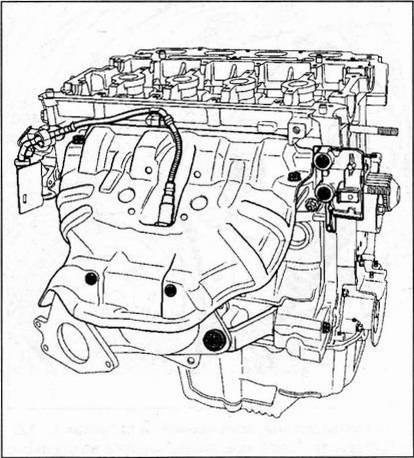

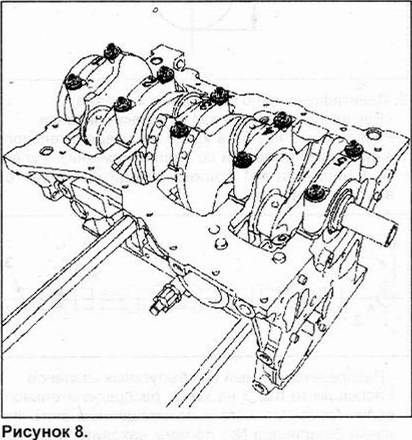

- Отверните два болта крепления подкоса каталитического нейтрализатора и снимите подкос каталитического нейтрализатора (см. рис. 8). - С помощью приспособления Mot. 1495 снимите кислородный датчик; снимите теплозащитные экраны выпускного коллектора и проставку внутреннего кожуха привода ГРМ (см. рис. 8).

Снимите съемную часть рубашки охлаждения на торце головки блока цилиндров.

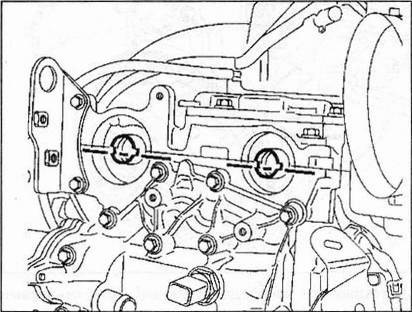

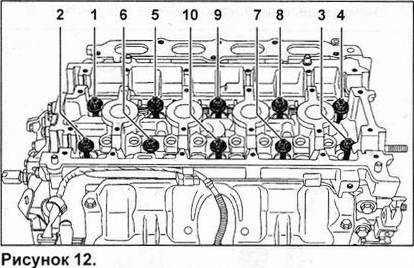

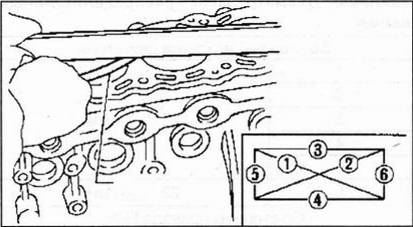

Отверните 10 болтов крепления головки блока цилиндров равномерно, за несколько подходов в указанной на рисунке последовательности. Снимите головку блока цилиндров и прокладку головки блока цилиндров.

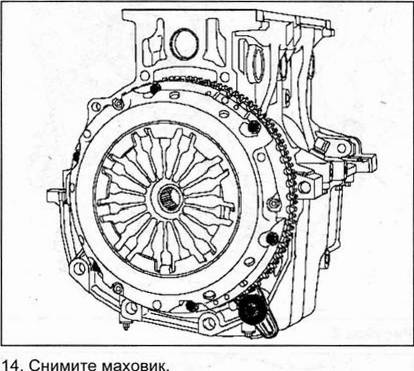

11. С помощью съемника клапанов сожмите пружины клапанов. 12. Снимите: - сухари пружин клапанов; - верхние тарелки пружин клапанов; - пружины клапанов; - клапаны; - маслосъемные колпачки направляющих клапанов, используя щипцы Mot. 1335. 13. Снимите кожух и ведомы диск сцепления.

Внимание: Во избежание образования трещин в шатунах не используйте кернер для маркировки крышек нижних головок шатунов относительно шатунов. Используйте для этой цели несмываемый маркер.

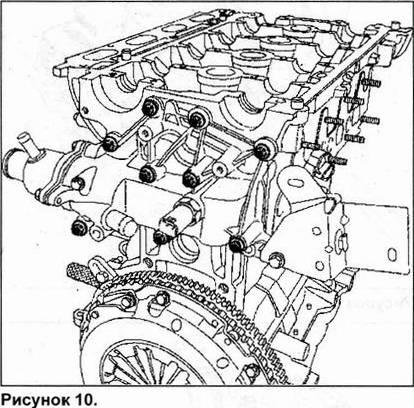

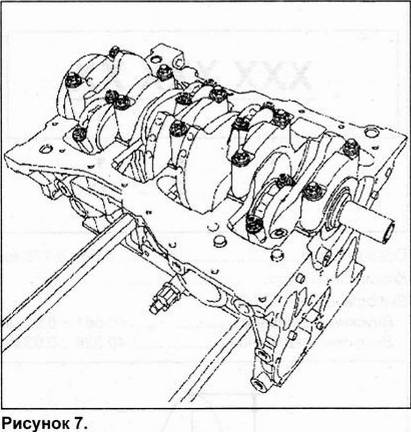

Снимите крышки подшипников коленчатого вала (они пронумерованы с 1 по 5).

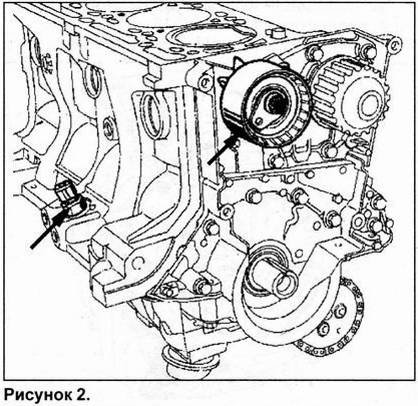

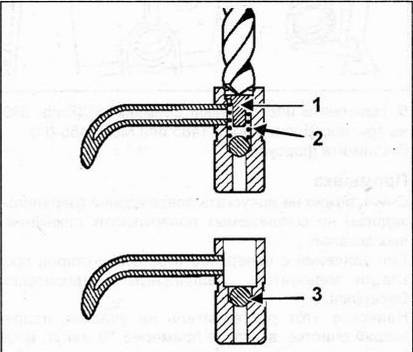

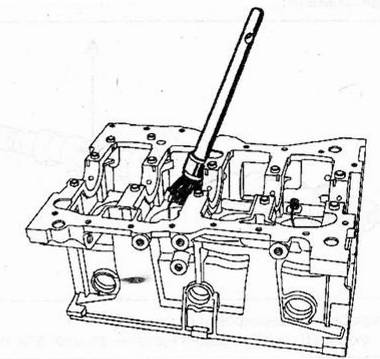

Внимание: Очень важно пометить положение вкладышей коленчатого вала, так как они могут относиться к различным размерным группам для каждого подшипника. Снятие форсунок для охлаждения днищ поршней 1. Рассверлите форсунки для охлаждения днищ поршней (1) сверлом диаметром 7 мм.

2. Снимите: - упорную втулку пружины (1); - пружину (4).

Внимание: Не извлекайте шарик (3), чтобы стружка не попала в масляный канал. 3. Удалите металлические опилки с помощью кисти.

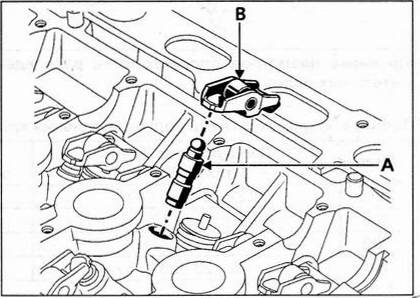

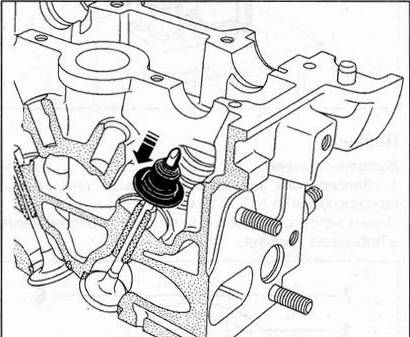

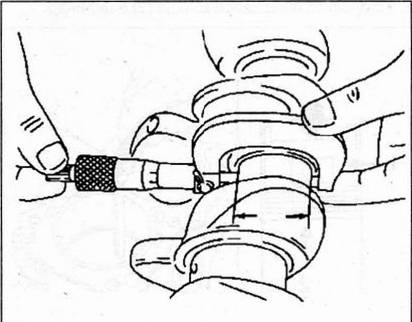

4. Заверните в форсунки приспособление (1) (Mot. 1485 или Mot. 1485-01) с помощью шестигранного ключа на 6 мм (ключ необходимо вставить внутрь приспособления).

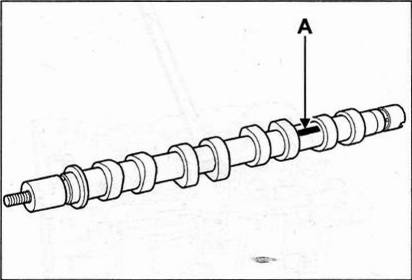

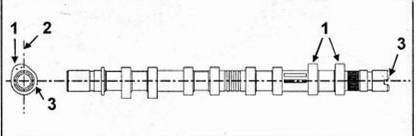

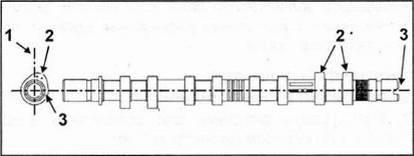

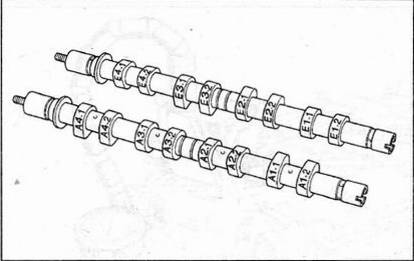

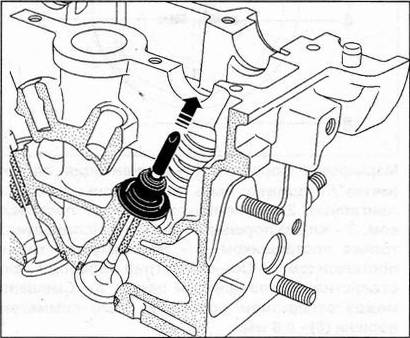

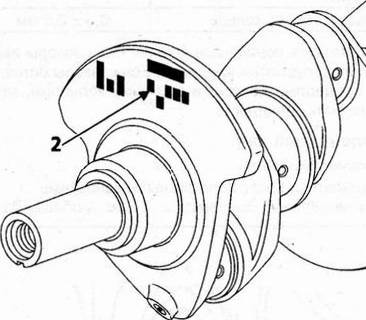

5. Наверните инерционный съемник (1) (Emb. 880) на приспособление (Mot. 1485 или Mot. 1485-01). 6. Снимите форсунки. Промывка Очень важно не допускать повреждений (царапины, задиры) на сопрягаемых поверхностях алюминиевых деталей. Для удаления с поверхности остатков старой прокладки пользуйтесь специальным растворителем Decapjoint. Нанесите этот растворитель на участок, подлежащий очистке, выждите примерно 10 минут, и затем удалите остатки прокладки деревянным шпателем. Распределительные валы 1. Распределительные валы идентифицируются по маркировке (А).

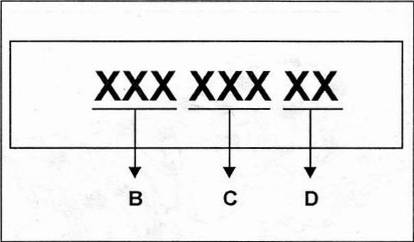

Подробности маркировки (А): - метки (В) и (С) предназначены только для поставщика; - метка (D) служит для идентификации распределительных валов: AM - впускной распределительный вал; ЕМ - выпускной распределительный вал.

Осевой зазор........................................0,08 - 0,178 мм Количество опор........................................................6 Высота кулачков "Н": Впускных клапанов........................40,661 ± 0,03 мм Выпускных клапанов.....................40,038 ± 0,03 мм

2. Идентификация по положению кулачков. - Распределительный вал впускных клапанов. Расположите паз 3 на конце распределительного вала горизонтально и со смещением вниз. Кулачки 1 цилиндра №1 должны находиться слева от вертикальной оси 2.

- Распределительный вал выпускных клапанов. Расположите паз 3 на конце распределительного вала горизонтального и со смещением вниз. Кулачки 2 цилиндра №1 должны находиться справа от вертикальной оси 1.

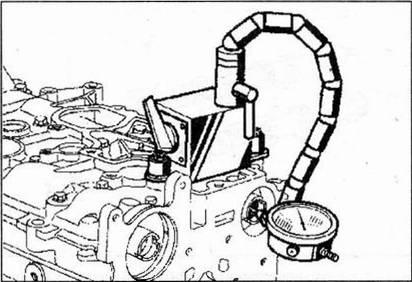

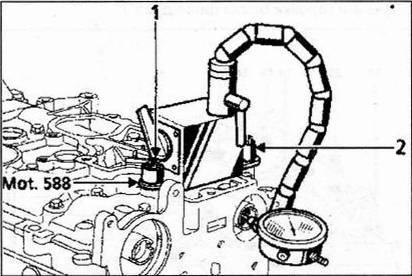

А 4 -1 = Впускной клапан цилиндра 4 и кулачок № 1. Е 4 -1 = Выпускной клапан цилиндра 4 и кулачок № 1. Проверка осевого люфта распределительного вала Установите на место: - распределительные валы в правильное положение; - крышку головки блока цилиндров; затяните болты ее крепления (порядок и моменты затяжки см. таблицу "Порядок затяжки болтов крепления крышки головки блока цилиндров").

Проверьте осевой люфт, который должен быть в пределах 0,08 - 0,178 мм.  Проверка диаметров опорных шеек распределительных валов.

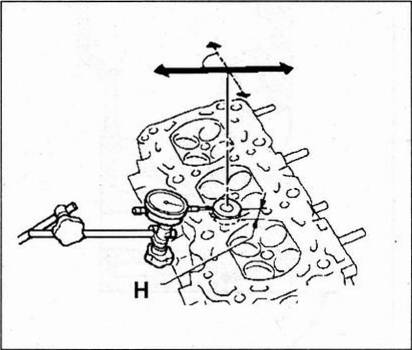

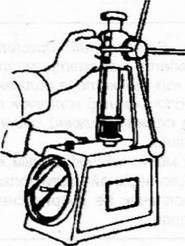

Примечание: Чтобы установить магнитный держатель индикатора на головку блока цилиндров, используйте приспособление Mot. 588 и закрепите его с помощью монтажных болтов (1) масляного отстойника и втулок (2) с указанными ниже размерами: - наружный диаметр 18 мм; - диаметр отверстия под болт (1) 9 мм; - высота 15 мм.

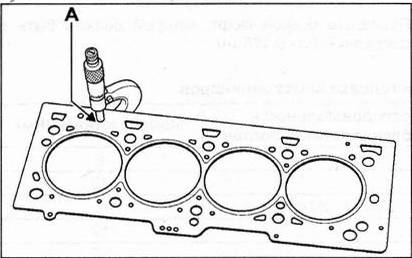

Снова снимите крышку головки блока цилиндров и распределительные валы. Прокладка головки блока цилиндров Толщина прокладки головки блока цилиндров измеряется в точке (А). Толщина прокладки головки блока цилиндров: Толщина новой уплотнительной прокладки.............0,96 ± 0,06 мм Толщина обжатой прокладки...........0,93 ± 0,06 мм

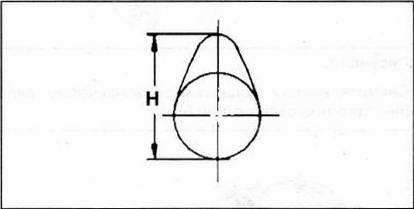

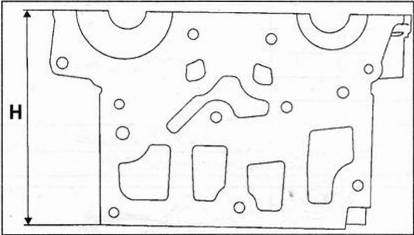

Головка блока цилиндров Высота "Н" головки блока цилиндров....... 137 мм

Допустимая неплоскостность привалочной поверхности головки блока цилиндров........0,05 мм Перешлифовка привалочной поверхности не допускается. Проверьте головку блока цилиндров на отсутствие возможных трещин. Моменты затяжки свечей.........................25 - 30 Нм Блок цилиндров Проверьте поверочной линейкой и набором щупов неплоскостность привалочной плоскости.

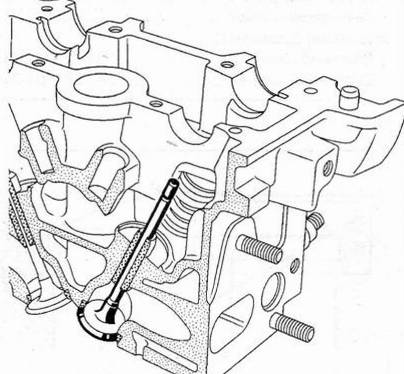

Допустимая неплоскостность привалочной поверхности блока цилиндров......................0,03 мм Перешлифовка привалочной поверхности не допускается. Гидрокомпенсаторы Этот двигатель оснащен гидрокомпенсаторами (А) и одноплечными рычагами с роликом (В).

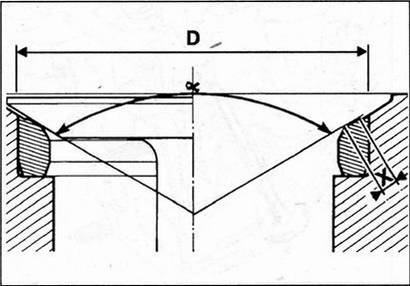

Подъем клапанов: Впускной клапан............................................9,22 мм Выпускной клапан.......................................8,075 мм Диаметр стержня "d" (измеряется на расстоянии "Х1"): Х1 (впускной клапан).......................75,14 ±0,35 мм Впускной клапан...............................5,484 ±0,01 мм Х1 (выпускной клапан).......................77,5 ± 0,35 мм Выпускной клапан............................5,473 ±0,01 мм Диаметр тарелки "D": Впускной клапан.................................32,7 ±0,12 мм Выпускной клапан................................27,96 ±0,12 мм Угол фаски: Впускной и выпускной клапаны......................90°15' Длина клапана "L": Впускной клапан........................................109,32 мм Выпускной клапан.........................................107,64 мм Толщина головки "Т": Впускной клапан............................................1,15 мм Выпускной клапан............................................1,27 мм Седла клапанов Угол посадочной фаски седла а: Впускной и выпускной клапаны..........................89° Ширина посадочной фаски X: Впускной клапан........................................1,3+1,40 мм Выпускной клапан.....................................1,4*1'3о мм Наружный диаметр D: Впускной клапан...........................33,542 ± 0,006 мм Выпускной клапан........................28,792 ± 0,006 мм

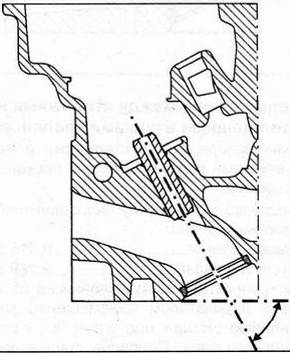

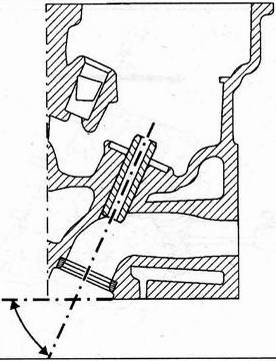

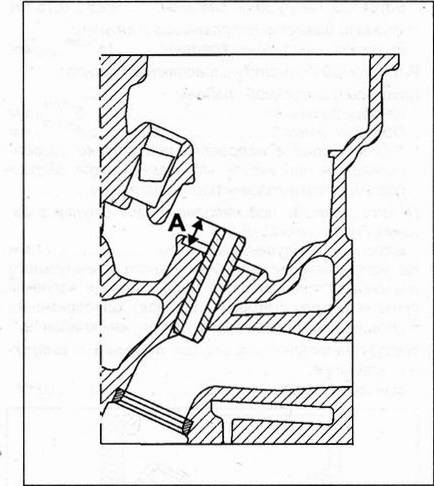

Направляющие втулки клапанов Длина: Впускной и выпускной клапаны........40,5 ±0,15 мм Наружный диаметр направляющей втулки: Впускной и выпускной клапаны.........11+0,068+0,05мм Внутренний диаметр направляющей втулки: Впускной и выпускной клапаны: Не обработанные.....................................5+0 ,075 0 мм Обработанные*......................................5,5 +0,018 0 мм * Отверстие в направляющей втулке развертывается под указанный размер после запрессовки втулки в головку блока цилиндров. Диаметр гнезда под направляющую втулку в головке блока цилиндров: Впускной и выпускной клапаны......................11 мм На направляющие втулки впускного и выпускного клапанов устанавливаются маслосъемные колпачки (уплотнения для стержней клапанов), одновременно служащие нижними опорами для пружин клапанов. Наклон направляющих втулок впускных и выпускных клапанов: Впускной клапан..............................................63°30'  Выпускной клапан.................................................66°  Выступание "А" направляющих втулок впускного и выпускного клапанов...............................11 ±0,15 мм

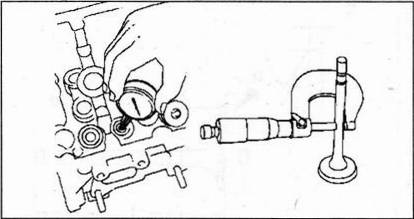

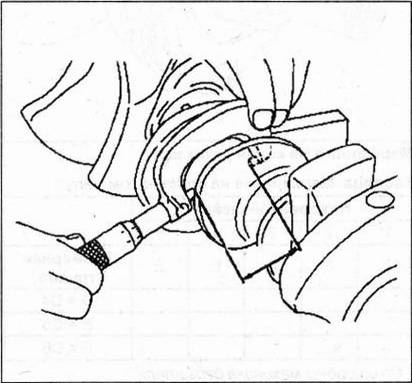

Проверка зазора между стержнями и направляющими втулками клапанов Проверку зазора между стержнями и направляющими втулками колпачков можно производить двумя способами. Номинальный зазор между направляющей втулкой и стержнем клапана: Впускной клапан.............................0,015 ± 0,048 мм Выпускной клапан..........................0,029 ± 0,062 мм 1. Приподнимите головку клапана на 25 мм, затем измерьте индикатором перемещение клапана по направлению стрелок под углом 90° к оси распределительного вала. Половина полученной величины даст значение зазора между стержнем и направляющей втулкой клапана.

2. Измерьте диаметр стержня клапана и внутренний диаметр направляющей втулки.

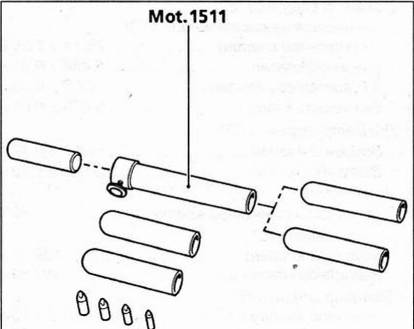

Маслосъемные колпачки Для установки маслосъемных колпачков стержней клапанов необходимо использовать приспособление Mot. 1511.

Примечание: Перед установкой не смазывайте маслосъемные колпачки стержней клапанов маслом. Установка новых маслосъемных колпачков Вставьте клапан в головку блока цилиндров.

Удерживайте клапан прижатым к седлу. Установите маслосъемный колпачок стержня клапана (не смазанный маслом) на наконечник

Нажимайте на маслосъемный колпачок, пока он не сойдет с наконечника, затем уберите наконечник.

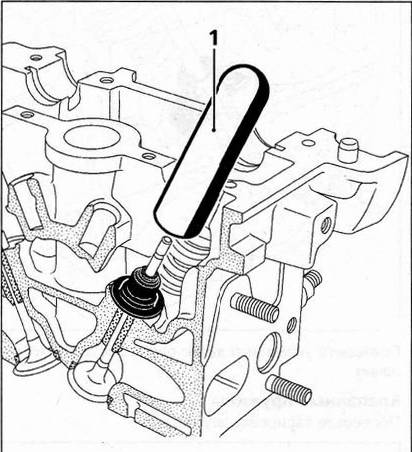

Установите толкатель (1) на маслосъемный колпачек стержня клапана.

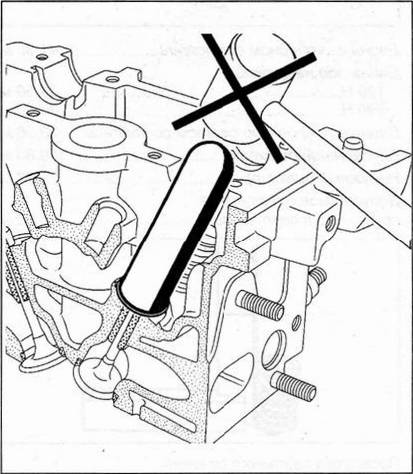

Примечание: Внутренний диаметр толкателя должен совпадать с диаметром стержня клапана. Кроме того, низ толкателя должен частично упираться в маслосъемный колпачок стержня клапана, который служит нижней опорной шайбой для пружины клапана. Поставьте на место маслосьемный колпачок, постучав ладонью по верхней части толкателя, пока маслосъемный колпачок не соприкоснется с головкой блока цилиндров.

Повторите указанные выше операции для всех клапанов. Клапанные пружины Проверьте тарировку пружин.

Длина в свободном состоянии.....................41,30 мм Длина под нагрузкой: 190 Н.............................................................34,50 мм 590 Н.............................................................24,50мм Длина в полностью сжатом состоянии.....23,20 мм Внутренний диаметр....................................18,80 мм Наружный диаметр............................................27 мм Допустимое отклонение пружины от вертикали.....................................1,2 мм

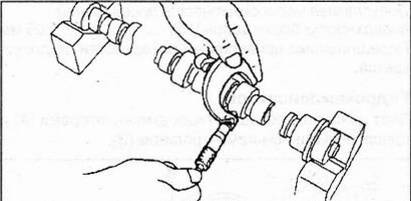

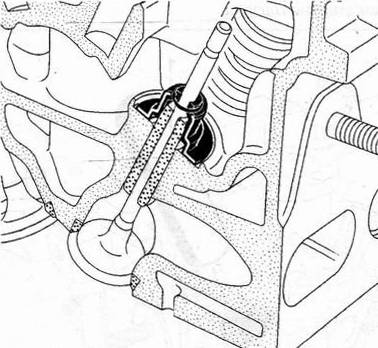

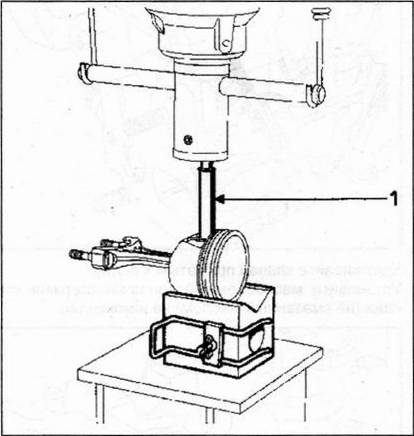

Удаление поршневых пальцев Установите поршень в V-образную подставку так, чтобы поршневой палец совпадал с отверстием для его извлечения. Используя оправку (1) для извлечения поршневого пальца, удалите его из поршня с помощью пресса.

Поршни Высота поршня...............................................46,5 мм 1. Запрессовка поршневого пальца при помощи приспособлений А13, С13 и В10. Палец запрессовывается в шатун и поворачивается в бобышках поршня.

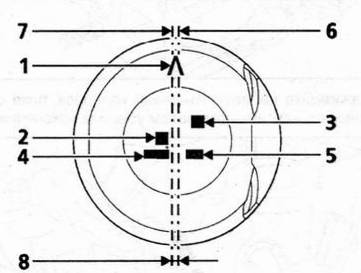

Маркировка поршней. 1 - Ориентация поршня (метка"Л" должна быть со стороны маховика двигателя), 2 - Используется только поставщиком, 3 - Класс поршня (А-В-С), 4 - Используется только поставщиком, 5 - Используется только поставщиком, 6 - Ось симметрии поршня, 7 - Ось отверстия под поршневой палец, 8 - Смещение между отверстием оси (7) и осью симметрии поршня (6) - 0,8 мм.

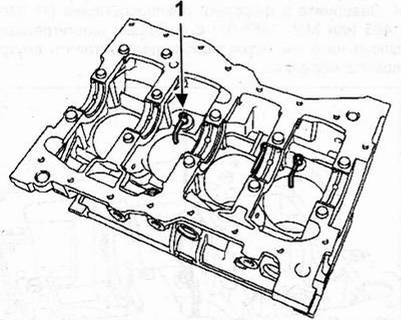

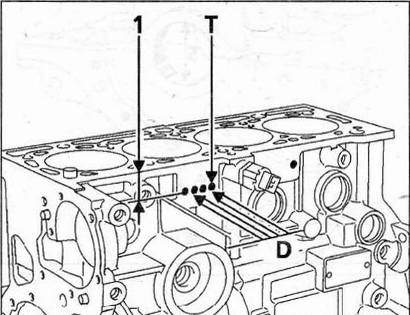

Внимание: Необходимо соблюдать соответствие диаметров поршней и цилиндров. Положение отверстий "Т" по отношению к поверхности стыка блока цилиндров позволяет определить размерную группу для каждого цилиндра и, следовательно, диаметр соответствующего поршня (см. таблицу соответствия ниже).

Зона маркировки включает в себя. 1 - для указания размерной группы (А, В или С), D - для соотнесения размерной группы с номером цилиндра.

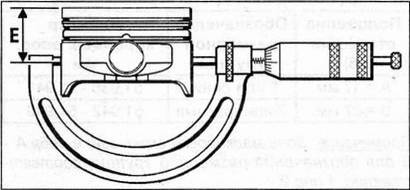

2. Измерение диаметра поршня. Измерение диаметра должно осуществляться на расстоянии Е. Е............................................................45,7 ±0,01 мм

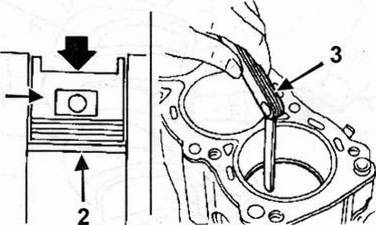

Проверка зазоров в замках поршневых колец 1. Установите поршневое кольцо (2) в цилиндр.

2. Продвиньте поршневое кольцо (2) до середины цилиндра с помощью поршня (1). 3. Измерьте зазор кольца в замке набором щупов (3).

4. Замените поршневые кольца, если зазоры выходят из допустимых пределов. Если зазоры остаются за пределами допуска и с новыми кольцами, замените блок цилиндров. Коленчатый вал Количество опор........................................................5 Коренные шейки с галтельными канавками: Номинальный диаметр............см. таблицу далее

Осевой зазор коленчатого вала: Без износа вкладышей установочного подшипника......................................0,045 - 0,252 мм С учетом износа вкладышей установочного подшипника..................................................0,852 мм Вкладыши установочного подшипника находятся на опоре № 3. Примечание: Радиус кривошипа коленчатого вала составляет 35 мм. Шатунные шейки с галтельными канавками: Номинальный диаметр...................43,97 ±0,01 мм

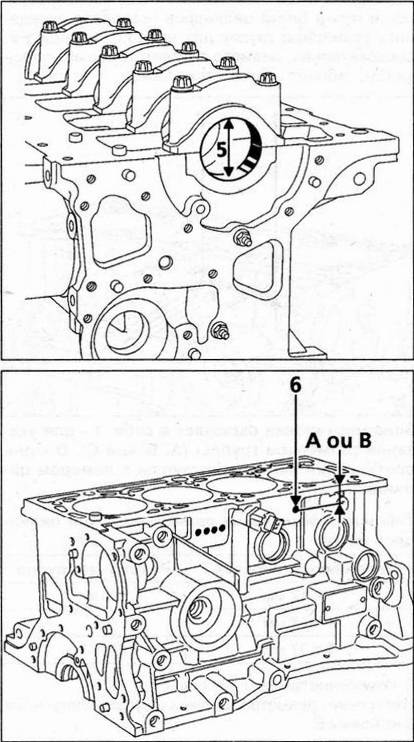

Блок цилиндров Размерные группы коренных опор (5) обозначены положением сверлений на блоке цилиндров (6) над масляным фильтром.

Примечание: Зона маркировки включает в себя А В для обозначения размерной группы, соответственно, 1 или 2.

* Размерная группа коренной опоры коленчатого вала. Примечание: Склад запасных частей предоставит лишь вкладыши размерной группы 02 (синие метки). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|